자동차 배터리는 전기차 동력원으로 사용되는 중대형 크기의 리튬 이온 배터리로, 리튬 이온이 양극, 음극 사이를 이동하며 전기를 생산해 충, 방전이 가능한 2차 전지 입니다.

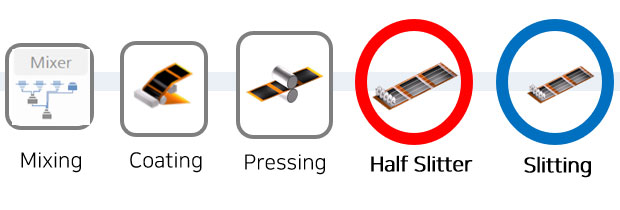

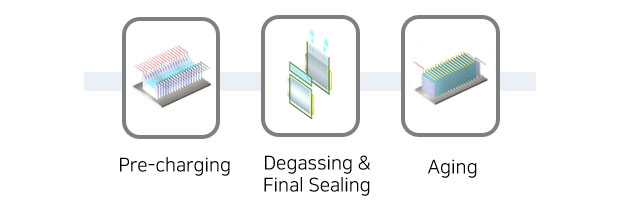

디이엔티는 이차전지 재료의 안정적인 공급과 고객 Needs에 따라 다양한 규격의 이차전지 제품을 생산 할 수 있도록 끊임 없는 연구 기술개발을 통해 경쟁력을 확보해 나가고 있으며 세계 초일류 이차전지 제조 공급장비 업체가 될 것을 약속 드립니다.

Module

Module

Pack

Pack

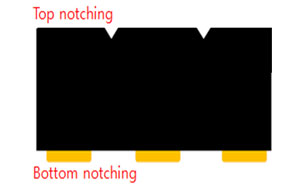

Notching 전

Notching 전

Notching 후

Notching 후

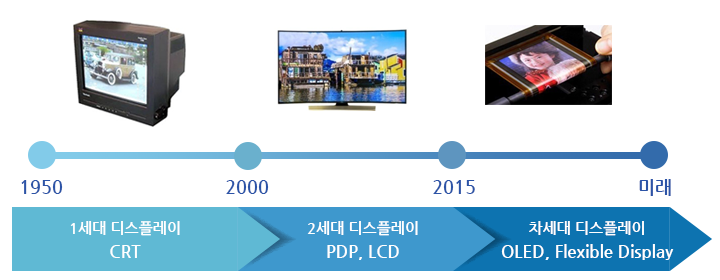

디스플레이는 1세대 CRT를 시작으로 현재의 2세대 디스플레이(PDP, LCD)로 발전해왔습니다. 그리고 이제 3세대 디스플레이인 OLED, Flexible display를 향해 발전하고 있습니다.

<디스플레이의 발전 과정>

LCD의 핵심구성요소인 액정은 빛을 차단하거나 통과시키는 역할을 합니다. 그러나 액정 스스로 빛을 방출하지 못하기 때문에 LCD 패널에서 시각적 정보가 표시되려면 전기에너지를 빛에너지로 바꿔주는 광원(Backlight)이 필요합니다.

OLED는 LCD를 잇는 차세대 디스플레이로 발광형 소자를 이용하기 때문에 Backlight, Color filter를 비롯한 각종 구성요소들이 LCD에 비해 적어 구조가 단순합니다. 따라서, LCD에 비해 두께와 무게가 3분의 1 수준으로 줄어들고 화질이 뛰어나면서 전력소모가 적다는 장점을 지니고 있습니다. 또한, OLED는 플라스틱 소재를 이용하여 Flexible, Bendable display등의 다양한 형태로 구현이 가능합니다.

현재, AMOLED패널을 이용한 스마트폰시장이 급속하게 성장하여 OLED 시장을 지배하고 있으나, 자동차를 포함한 IoT 기술의 발달로 다양한 형태의 디스플레이 수요가 늘어나고 있으며, 향후 대면적 및 Flexible OLED의 개발에 따라 디스플레이 패러다임의 변화와 함께 큰 성장이 예상됩니다.